En France, un moteur électrique est responsable de 70 % de la consommation d’énergie électrique, principalement pour transformer cette énergie en énergie mécanique dans les sites industriels. Le secteur “Entraînement mécanique” consomme 3,75 TWh, tandis que le secteur “Autre” atteint 1,72 TWh. Une technologie innovante permet aux industriels de récupérer l’énergie cinétique lors du freinage, offrant une économie d’énergie de 20 % à 30 %, selon l’application. Les secteurs du “Levage” et de la “Manutention” bénéficient de cette innovation, tout comme la “centrifugation” dans le secteur “Autre.

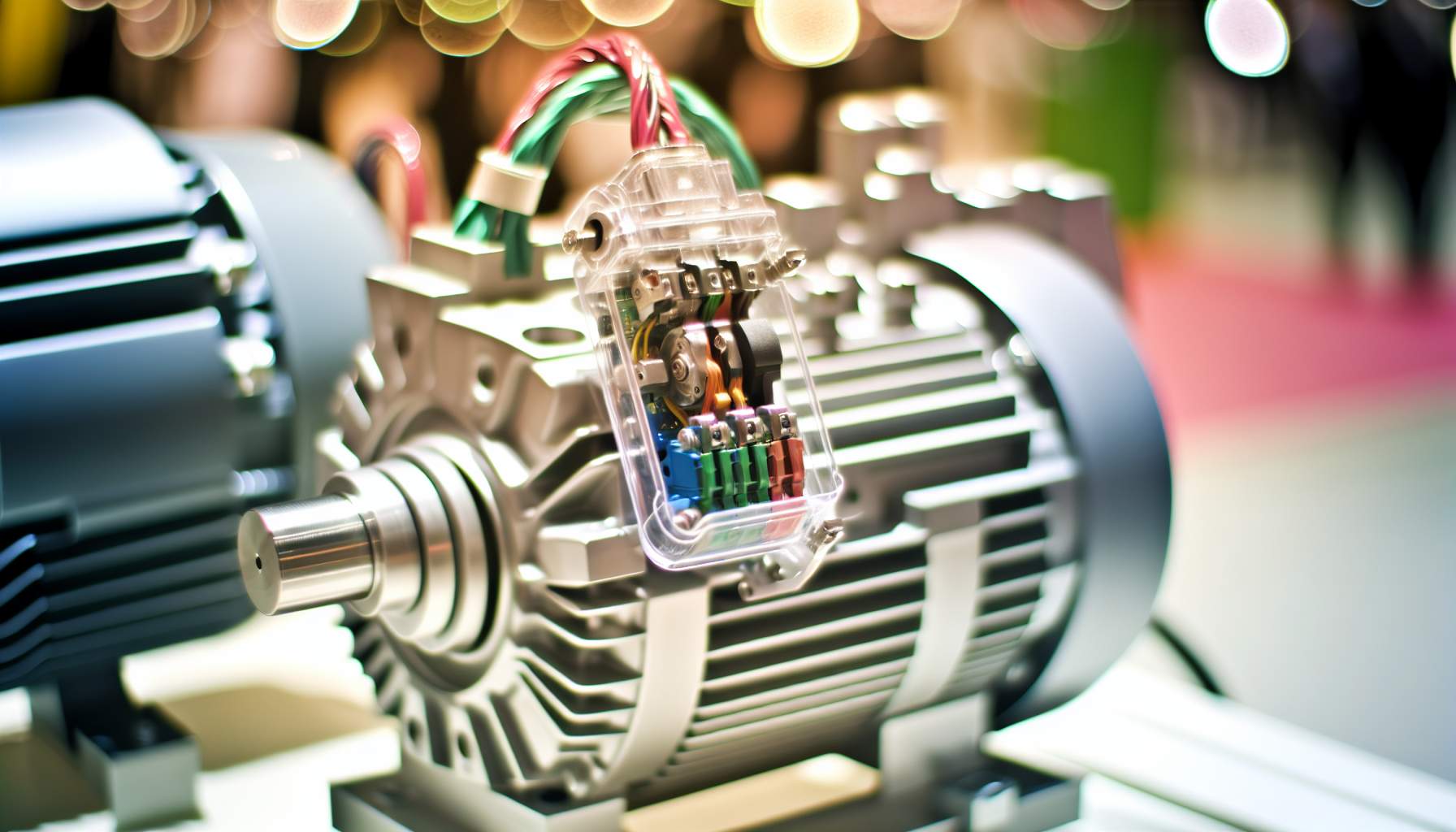

Moteur électrique : Informations clés à connaître

- Levage et Manutention dans l’Environnement mécanique : 25%

- Centrifugation dans Autre : 10%

- Gisement accessible CEE : 4,66 TWhc

La mise en place d’un système électronique sur un moteur électrique permet de récupérer l’énergie lors de ces opérations, soutenue par les Certificats d’Economies d’Energie (CEE).

Fonctionnement technique

Le pilotage moteur électrique avec récupération d’énergie repose sur un système de variation électronique réversible à quatre quadrants. Ce système intègre un variateur réversible doté d’un étage redresseur et d’un étage onduleur. Lors du freinage, l’étage redresseur convertit la tension alternative en tension continue. Ensuite, l’étage onduleur réinjecte cette énergie sur le réseau. Le convertisseur utilise deux ponts d’IGBT : un pour le réseau et un pour le moteur. Chacun des ponts a son propre programme de commande. Le redresseur à pont d’IGBT transforme le courant triphasé en courant continu pour le circuit intermédiaire, qui alimente ensuite le convertisseur moteur.

Cas d’utilisation

- Levage : portiques, ponts modulants, ponts élévateurs, grues de levage, installations fixes.

- Centrifugation : principalement utilisée dans l’industrie agroalimentaire.

Les certificats d’économies d’énergie (CEE)

Les Certificats d’Économies d’Énergie (CEE) soutiennent l’installation de systèmes électroniques pour le pilotage moteur électrique intégrant des solutions de récupération d’énergie. Référez-vous à la fiche IND-UT-133 pour plus de détails.